Karoserie vozidla vyrobená z průmyslových hliníkových profilových materiálů má výhody nízké hmotnosti, odolnosti proti korozi, dobrého vzhledu, rovinnosti a recyklovatelných materiálů, takže je upřednostňována městskými dopravními společnostmi a železničními dopravními odděleními po celém světě.

Průmyslové hliníkové profilové karoserie vozidel mají při výrobě vysokorychlostních železnic nezastupitelné funkce, takže se vyvíjejí velmi rychle. V současné době se průmyslové hliníkové profilové karoserie s celohliníkovou konstrukcí široce používají při výrobě elektrických motorových souprav a vozidel městské železniční dopravy, zejména ocelové konstrukce vysokorychlostních elektrických souprav jsou nahrazeny průmyslovými hliníkovými profilovými karoseriemi vozidel.

V procesu výroby průmyslových hliníkových profilových karoserií vozidel se v tomto odvětví široce používají různé inteligentní svařovací technologie, a to díky rozsáhlému používání spojování profilů ve struktuře a dlouhým a pravidelným spojům, což je výhodné pro realizaci automatických operací.

Průmyslová karoserie vozidel z hliníkového profilu (Zdroj: Finance Asia)

Automatické svařování zaujímá klíčové postavení ve svařování hliníkových profilů karoserií průmyslových vozidel. Svářečské společnosti si ho široce váží pro své výhody v podobě stabilní kvality svařování a vysoké efektivity výroby. Vzhledem k výraznému nárůstu poptávky po inteligentním svařování se předpokládá, že svařovací technologie se v blízké budoucnosti výrazně rozvine.

Konstrukční vlastnosti karoserie průmyslových hliníkových profilů pro vysokorychlostní elektrické motorové soupravy

Karoserie průmyslových hliníkových profilů vysokorychlostních elektrických souprav se dělí hlavně na mezilehlou karoserii z průmyslového hliníkového profilu a hlavní karoserii z průmyslového hliníkového profilu. Mezilehlá karoserie z průmyslového hliníkového profilu se skládá hlavně ze čtyř částí: spodního rámu, boční stěny, střechy a koncové stěny. Hlavní karoserie z průmyslového hliníkového profilu se skládá hlavně z pěti částí: spodního rámu, boční stěny, střechy, koncové stěny a přední části.

Aplikace technologie automatického svařování MIG při výrobě průmyslových hliníkových profilových karoserií vozidel pro vysokorychlostní elektrické motorové vozy

Svařování průmyslových hliníkových profilů karoserií vozidel ve vysokorychlostních elektrických motorových vozidlech se obvykle dělí na automatické svařování velkých dílů, malých dílů a generální montáž. Automatické svařování velkých dílů se obecně vztahuje na automatické svařování střešních panelů, panelů plochých střech, podlah, střech a bočních stěn; automatické svařování malých dílů se obecně vztahuje na automatické svařování koncových stěn, čel, dělicích stěn, plášťových plechů a sedel spojek. Automatické svařování generální montáže se obecně vztahuje na automatické svařování spojů mezi boční stěnou a střechou a mezi boční stěnou a podvozkem. Investice do velkoobjemového klíčového svařovacího zařízení je nezbytnou podmínkou pro výrobu průmyslových hliníkových profilových karoserií vozidel.

V počáteční fázi výroby průmyslových hliníkových profilů pro vysokorychlostní EMU se pro automatické svařování používaly jednodrátové IGM svařovací roboty. S rozšířením výrobní kapacity EMU a úpravou uspořádání procesu byly jednodrátové IGM svařovací roboty opuštěny kvůli jejich nízké výrobní efektivitě. Doposud se všechny velké části karoserií průmyslových hliníkových profilů pro vysokorychlostní EMU svařují dvoudrátovými IGM svařovacími roboty.

Široké využití technologie automatického svařování MIG při výrobě karoserií průmyslových hliníkových profilů pro vysokorychlostní EMU výrazně zlepšilo úroveň svařovací technologie a výrobní kapacitu výrobní linky, čímž zajistilo kvalitu výrobků z průmyslových hliníkových profilů pro vysokorychlostní EMU a významně přispělo k výrobě vysokorychlostních kolejnic.

Svařovací robot IGM

Aplikace technologie svařování třením s mícháním při výrobě karoserií průmyslových hliníkových profilů pro vysokorychlostní elektrické jednotky

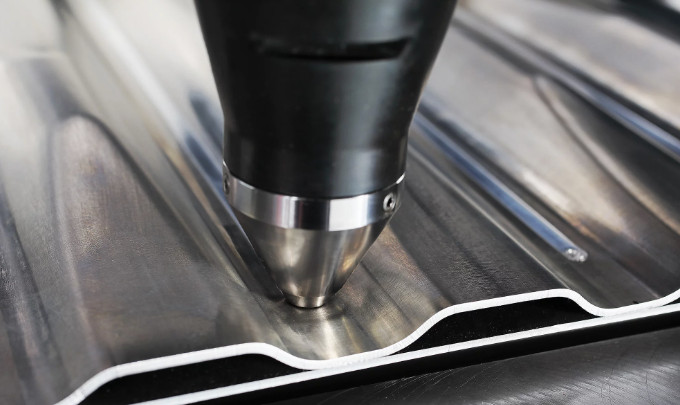

Friction Stir Welding (Zdroj: grenzebach)

Svařování třením s promícháváním (FSW) je technika spojování v pevné fázi. Svařený spoj má vynikající mechanické vlastnosti a malou deformaci při svařování. Není třeba přidávat ochranný plyn ani svařovací drát a během svařovacího procesu nedochází k tavení, prachu, rozstřiku ani záření oblouku, což je nová ekologická technologie spojování. Během pouhých několika let od nástupu technologie FSW bylo dosaženo velkého pokroku v jejím svařovacím mechanismu, použitelných materiálech, svařovacím zařízení a inženýrských aplikacích.

Upraveno May Jiang z MAT Aluminum

15. února 2023

Čas zveřejnění: 18. února 2023